1

扭矩控制(zhì)擰緊

扭矩擰緊到的指定扭矩是控制(zhì)預緊力的最常用方法。将螺栓擰緊到指定預緊力所需的額定扭矩,大(dà)型公司都有(yǒu)相應的扭矩表,可(kě)以從表中确定,或者通(tōng)過使用扭矩與産生(shēng)的螺栓拉力之間(jiān)的關系進行(xíng)計(jì)算(suàn)來(lái)确定。

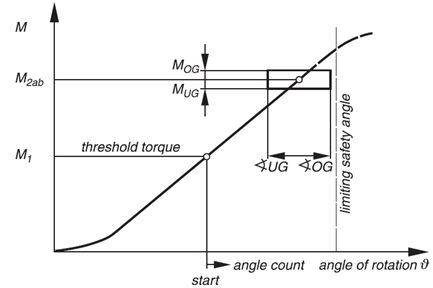

從上(shàng)圖的研究可(kě)以看出,扭矩擰緊的一個(gè)基本問題是,由于大(dà)部分扭矩用于克服摩擦(通(tōng)常在施加扭矩的85%至95%之間(jiān)),摩擦條件的微小(xiǎo)變化會(huì)導緻螺栓預緊力的較大(dà)變化。

通(tōng)過使用所謂的摩擦穩定劑可(kě)以減少(shǎo)這種效應。這些(xiē)是塗覆在緊固件上(shàng)的物質,以減少(shǎo)摩擦散差。提高(gāo)該方法準确性的其他方式有(yǒu):

使用墊圈;墊圈可(kě)使得(de)螺栓頭下摩擦更穩定,但(dàn)是要防止墊圈轉動,因為(wèi)這會(huì)改變摩擦半徑,從而影(yǐng)響扭矩-預緊力的關系。如果由于接觸面壓力過大(dà),需要更大(dà)的接觸面,可(kě)考慮使用法蘭螺母和(hé)螺栓。

通(tōng)過測試确定正确的擰緊扭矩,可(kě)通(tōng)過貼應變片的測試方式測試出合适的擰緊扭矩。

使用更精确的擰緊扳手也是提高(gāo)預緊力精度的一種方式。

2

角度控制(zhì)擰緊

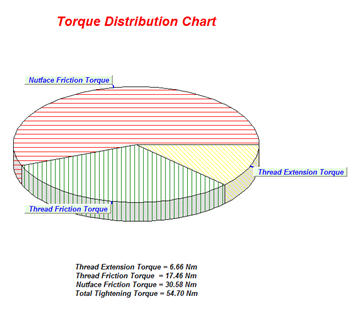

雖然是轉角法,但(dàn)在最終擰緊階段仍會(huì)設一個(gè)扭矩監控區(qū)間(jiān)。為(wèi)了防止由于螺紋堵塞,未達到設定的角度,螺栓就因扭矩過大(dà)被擰斷而造成不必要的損失,所以會(huì)有(yǒu)一個(gè)扭矩上(shàng)限值。這種方法的主要缺點在于需要精确地确定角度,還(hái)需要進行(xíng)實驗确定。

3

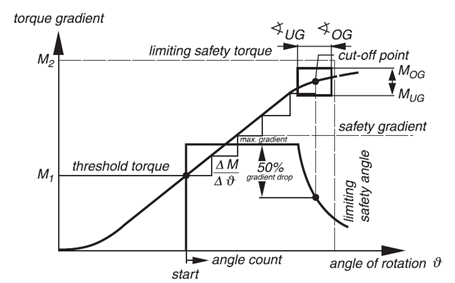

屈服控制(zhì)擰緊

通(tōng)過這種方法,可(kě)以通(tōng)過最小(xiǎo)化摩擦及其散差帶來(lái)的影(yǐng)響,來(lái)實現非常精确的預緊力。使用對被擰緊螺栓的扭矩梯度敏感的電(diàn)子控制(zhì)系統,快速檢測該梯度的斜率變化,斜率快速的變化表明(míng)已達到屈服點,并停止擰緊過程。

這是結合傳感器(qì)在擰緊過程中讀取扭矩和(hé)角度來(lái)實現的。此方法對螺栓機械性能控制(zhì)要求較高(gāo),機械性能越穩定,則預緊力散差越低(dī)。

該方法已用于關鍵應用,例如氣缸蓋和(hé)連杆螺栓,可(kě)實現始終如一的高(gāo)預緊力(這樣可(kě)以設計(jì)較小(xiǎo)的螺栓)。

然而,由于使用這種方法所需的工具成本(包含控制(zhì)電(diàn)路的扳手的成本是傳統扭矩扳手的數(shù)倍),因此不太可(kě)能廣泛采用這種方法。

4

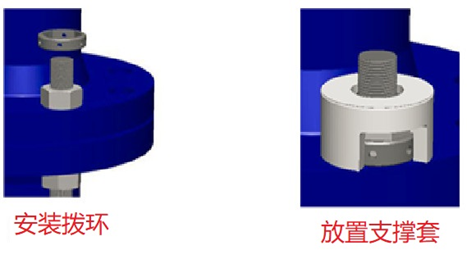

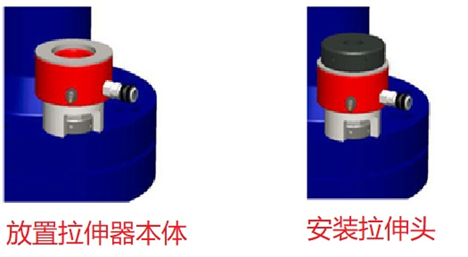

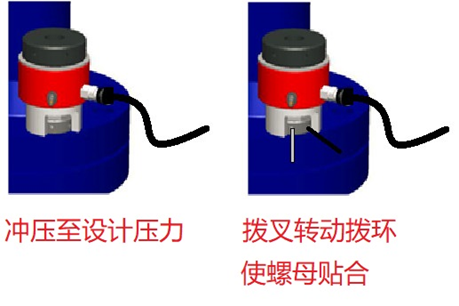

螺栓拉伸法

與大(dà)螺栓擰緊相關的問題是需要非常高(gāo)的擰緊扭矩,但(dàn)對于直徑超過20mm的螺栓,使用液壓張緊裝置是司空(kōng)見慣的。

直接拉伸法原理(lǐ)簡單,操作(zuò)簡單,緊固精度高(gāo),但(dàn)是拉伸設備價格較高(gāo),作(zuò)業效率低(dī)。螺栓高(gāo)出螺母高(gāo)度至少(shǎo)要一倍公稱直徑的高(gāo)度,要求有(yǒu)比較大(dà)的操作(zuò)空(kōng)間(jiān),僅用在工作(zuò)要求很(hěn)高(gāo)的場(chǎng)合

液壓的控制(zhì)有(yǒu)效地控制(zhì)了螺栓中的預緊力。然而,當壓力被移除時(shí),确實會(huì)發生(shēng)少(shǎo)量的預緊力降低(dī),因為(wèi)螺母在負載下會(huì)彈性變形。

5

熱擰緊

熱緊利用螺栓的熱膨脹特性。螺栓被加熱并膨脹,在此狀态下擰緊螺母。冷卻後,當螺栓收縮,它受到夾緊材料的縱向約束,并産生(shēng)預緊力。加熱方法包括直接火(huǒ)焰、護套加熱線圈和(hé)電(diàn)阻元件。

這種方法預緊力精确,且螺栓不受擰緊力矩作(zuò)用影(yǐng)響,但(dàn)設備昂貴,不是一種廣泛使用的方法,通(tōng)常隻用于非常大(dà)的螺栓。

6

坐(zuò)落點——轉角(SPA)控制(zhì)法

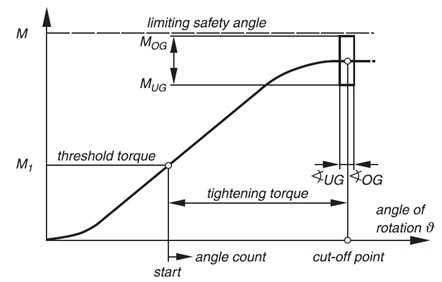

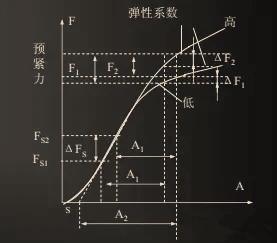

是最新出現的一種控制(zhì)方法,它是在扭矩-轉角法基礎上(shàng)發展起來(lái)的。扭矩-轉角法是以某一預扭矩Ts為(wèi)轉角的起點,而SPA法計(jì)算(suàn)轉角的起點,采用扭矩曲線的線性段斜率與轉角A坐(zuò)标的交點S(見圖)。

圖中:F2是SPA法最大(dà)螺栓軸向預緊力誤差。從圖中可(kě)見,采用扭矩-轉角法時(shí),由于預扭矩TS的誤差,在轉過相同的轉角A1後,相對于兩個(gè)彈性系數(shù)高(gāo)低(dī)不同的擰緊工況,其螺栓軸向預緊力最大(dà)誤差為(wèi)F1;

如若采用SPA法,由于是均從落座點S開(kāi)始轉過A2轉角後,相對于兩個(gè)彈性系數(shù)高(gāo)低(dī)不同的擰緊工況,其螺栓軸向預緊力誤差為(wèi)F2。

顯然F2小(xiǎo)于F1,即落座點—轉角控制(zhì)法擰緊精度高(gāo)于扭矩-轉角控制(zhì)法。采用SPA法,摩擦系數(shù)大(dà)小(xiǎo)對于螺栓軸向預緊力的影(yǐng)響幾乎可(kě)以完全消除。

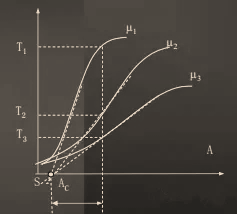

下圖為(wèi)擰緊中不同摩擦系數(shù)所對應的扭矩-轉角關系曲線。

圖中摩擦系數(shù):µ1>µ2>µ3。雖然不同的摩擦系數(shù)所對應的扭矩-轉角關系曲線的斜率不同,但(dàn)其落座點(曲線線性段的斜率與橫軸的交點)相差不大(dà)。

故從此點再擰一個(gè)角度Ac,不同摩擦系數(shù)對螺栓軸向預緊力的影(yǐng)響基本可(kě)以消除。

SPA法與扭矩-轉角法比較,其主要優點是:能克服在Ts時(shí)已産生(shēng)的扭矩誤差,因此,可(kě)以進一步提高(gāo)擰緊精度。